汽车在行驶或者对车轮拆卸、打气过程中,车轮突然一声爆响崩裂,碎块飞出,造成修理人员伤亡,或行驶中造成对面行驶车辆的驾乘人员伤亡的严重事故屡有发生,有时同时将人击打而死,也有的变成了植物人。给受害者和受害者家庭带来无法估量的灾难,车轮崩裂的原因成为事故的焦点。利用金相显微镜检验为分析轮圈爆裂的原因提供了强有力的技术支持。

1.1简要案情

某日某重型车在行驶过程中,司机停车后听到后方车轮有缓慢漏气声,于是到某处维修点更换第三轴右轮内侧轮胎,在修理工拆下外侧轮胎时,突然一声巨响,轮辋突然崩裂,造成修理工一死一伤的后果。修理工家属将车主方起诉至法院,法院认为需对车轮的断裂原因及车轮质量进行鉴定

1.2检验过程

1.2.1汽车轮辋断裂情况及宏观断口检查

该汽车车轮是由轮辋和辐盘的焊接而成的复合构件,轮辋和辐盘的焊接为双面满圈焊。整个车轮在焊缝焊址处沿圆周方向发生完全断裂一分为二,如图1、图2所示。整体断面有新旧两种断痕,断口相对比较平整,局部高差较大,断面较粗糙,裂纹大多已被严重锈蚀,说明在完全断裂之前已有部分断裂。

图1.png 辐盘

图2.png 轮辋

图3(a).png 断口宏观形貌

图3(b).png 断口宏观形貌

图3为断口的宏观形貌,在a图中具有宏观可见的疲劳弧线,为典型的多源疲劳断裂特征,裂纹从辐盘内侧焊缝焊址处起源,呈多源线性起源特征。图b为轮辋整体承载力不够,发生瞬时断裂,形成的断口形貌。

整体宏观断口检查结果判断,车轮的断裂可以分为三个过程:首先车轮在交变载荷作用下在缺陷处产生疲劳裂纹,为裂纹源区;裂纹主要沿着厚度方向扩展,形成了相对平坦的裂纹扩展区;在多个裂纹源的共同扩展下,当车轮轮的有效承载能力不够时,发生瞬时断裂,形成了与轴向成45°的瞬断区断面,为过载断裂特征。

1.2.2理化检验

(1)材质化学成分分析

在断裂处取样进行直读光谱成分检测,成分分析结果见表1。

表1车轮的化学成分(质量分数) %

成分 | C | Si | Mn | S | P | Cr | Ni | Cu | Ti | Fe |

含量 | 0.15 | 0.21 | 0.34 | 0.013 | 0.011 | 0.009 | 0.018 | 0.038 | 0.003 | 余量 |

根据表1的结果可以判断轮轮材料为普通低碳钢,由于缺乏车轮材料化学成分的相关技术标准,因此无法对其成分是否合格作出判断。

(2)金相组织

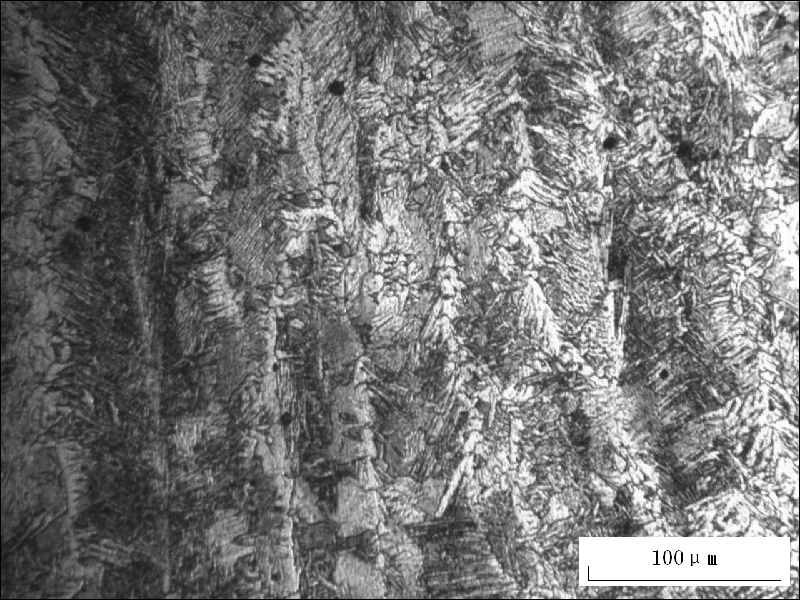

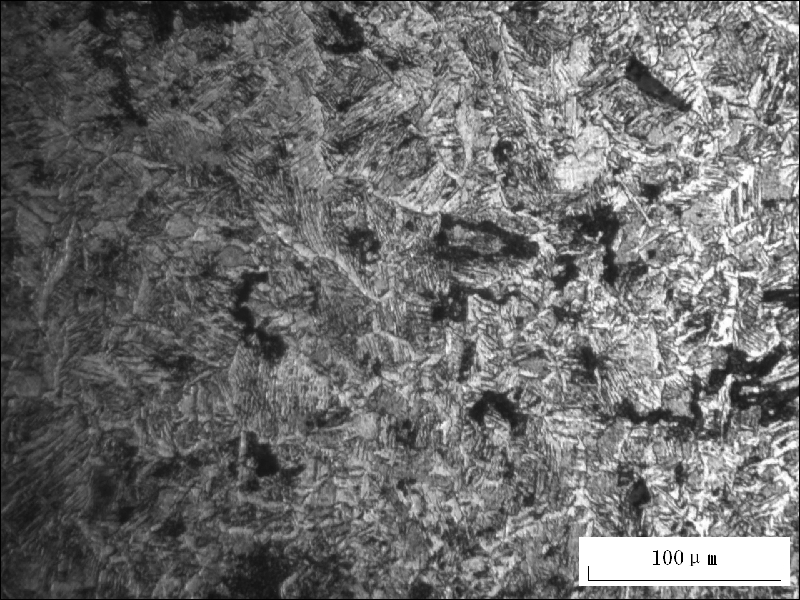

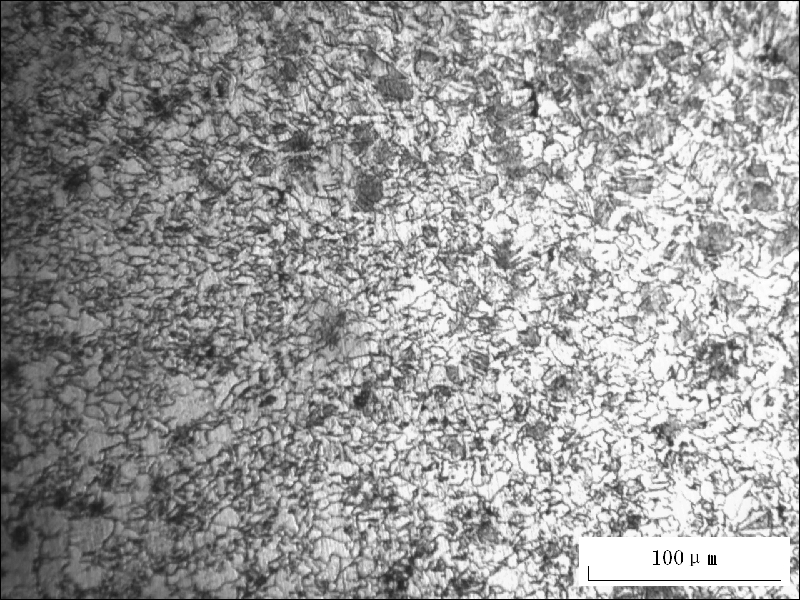

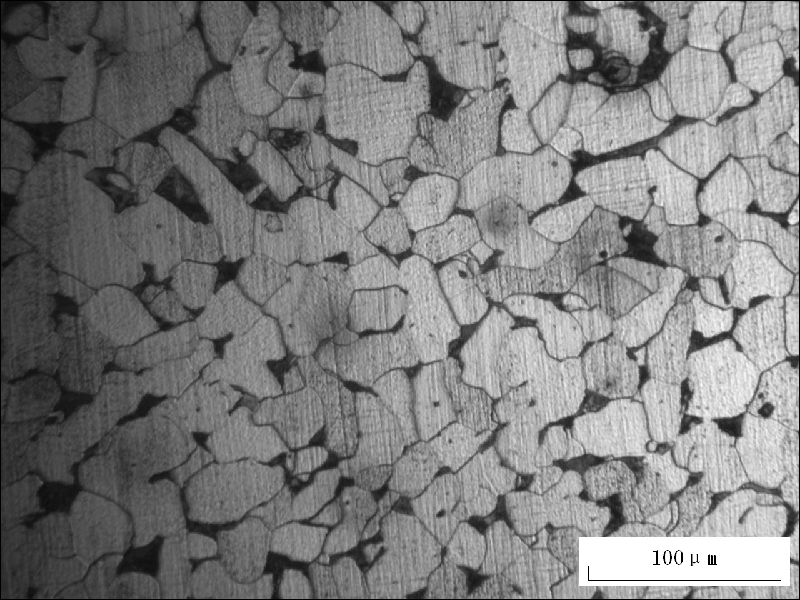

沿垂直与于断口方向取样,经过磨制,抛光腐蚀后,进行金相观察。由于轮辋与辐盘采用焊接方式连接,因此其组织分为焊缝区组织、热影响区组织与基体组织。焊缝区组织见图4所示,为铸造形态的柱状晶组织;热影响区又分为过热区和正火区,组织形貌分别见图5、图6,过热区为沿晶先共析铁素体,魏氏体铁素体向晶内成束生长,黑色区域为珠光体素体,正火区晶粒细小的多面体铁素体和小块状的珠光体;基体组织形貌见图7,为铁素体加少量珠光体。

图4.png

图5.png

图6.png

图7.png

图6 图7

(3)夹杂物

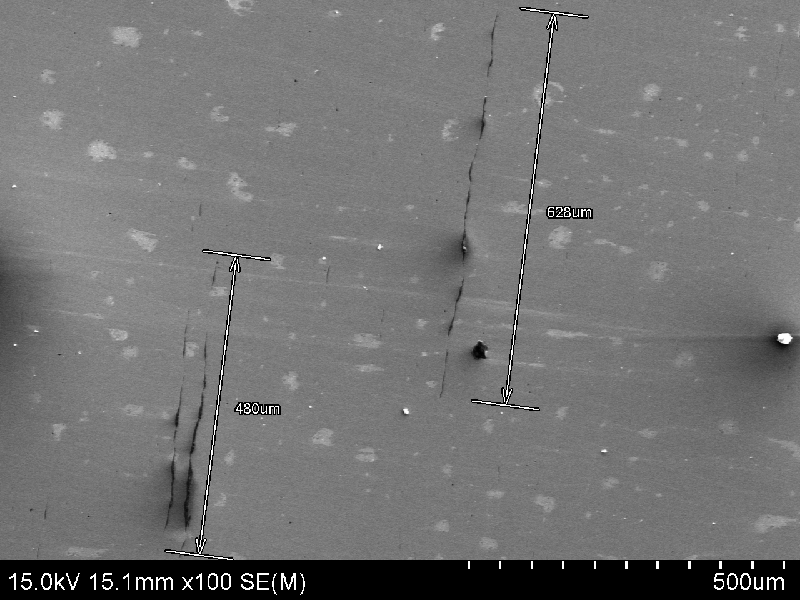

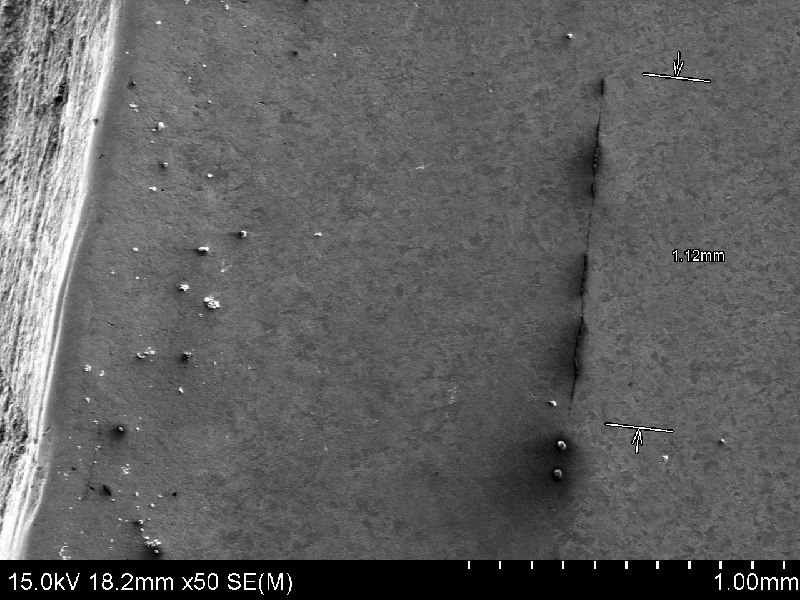

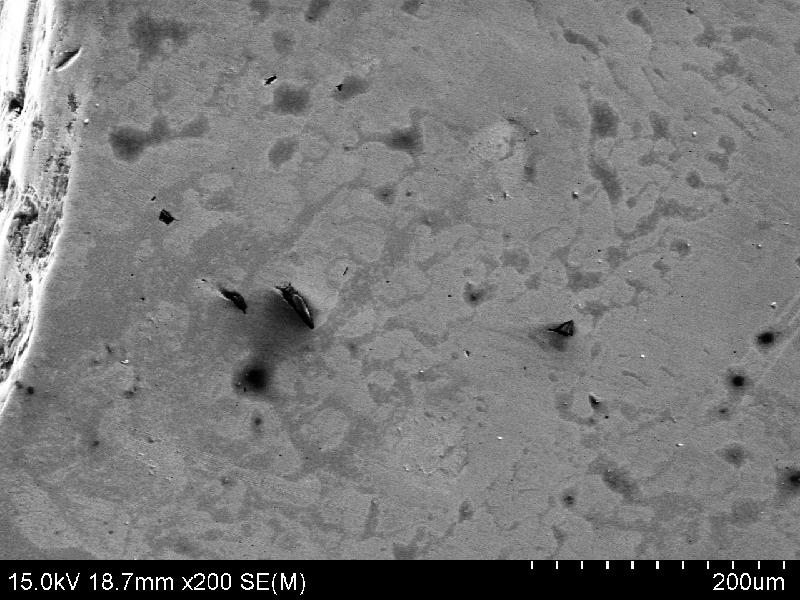

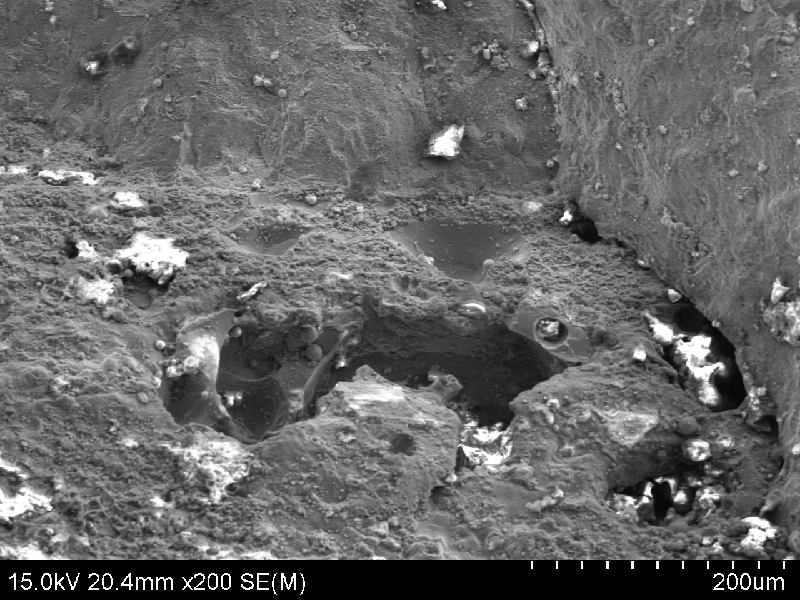

在断口横向截取试样,试样经镶嵌、磨制、抛光后,用3%硝酸酒精溶液腐蚀,在金相显微镜和扫描电镜下观察在基体上分布大量的夹杂物。如图8~11所示。根据能谱分析结果(见图12),长条状的夹杂物主要是以硅、铝、氧、锰、镁、钙为主要成分的硅酸盐夹杂物。如图9所示,有些夹杂物的为1.12mm。图10、图11为球状或块状的夹杂物,图13的能谱结果显示夹杂物大多为氧化铝。根据国标GB/T10561-2005/ISO 4967:1998(E)《钢种非金属夹杂物含量的测定——标准评级显微检验法》,夹杂物评级为C3,B1,Ds1.5。

图8.png

图9.png

图10.png

图11.png

图12.gif

图13.gif

(4)材料的硬度检测

采用显微硬度计对材料断口处不同位置,进行了硬度检测,结果见表:

表2 断口处不同位置硬度检测表

检测位置 | 1# | 2# | 3# | 4# |

断裂面基体 | 167 | 172 | 173 | 170 |

热影响区 | 187 | 166 | 194 | 180 |

断裂面焊缝 | 228 | 212 | 213 | 220 |

从表2的检测结果来看,车轮的基体、热影响区、焊缝各位置的显微硬度差异较大。

(5)扫描电镜断口形貌观察

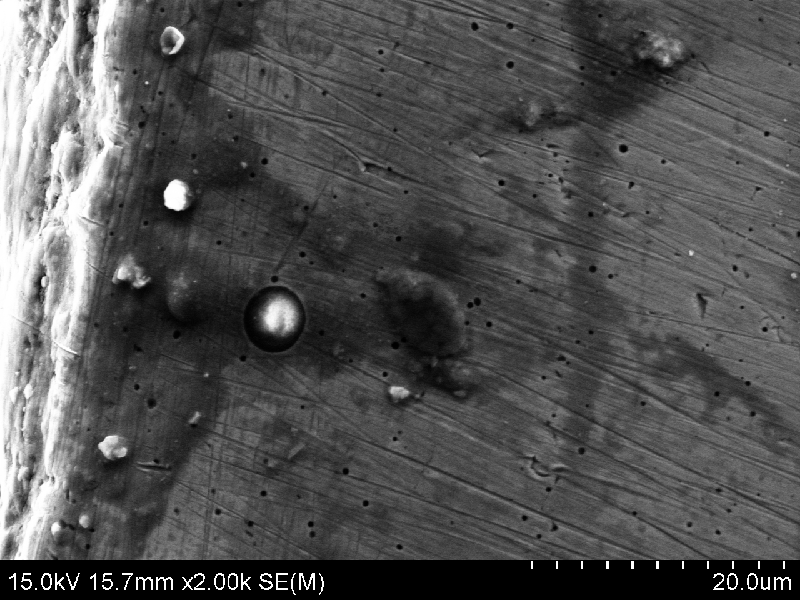

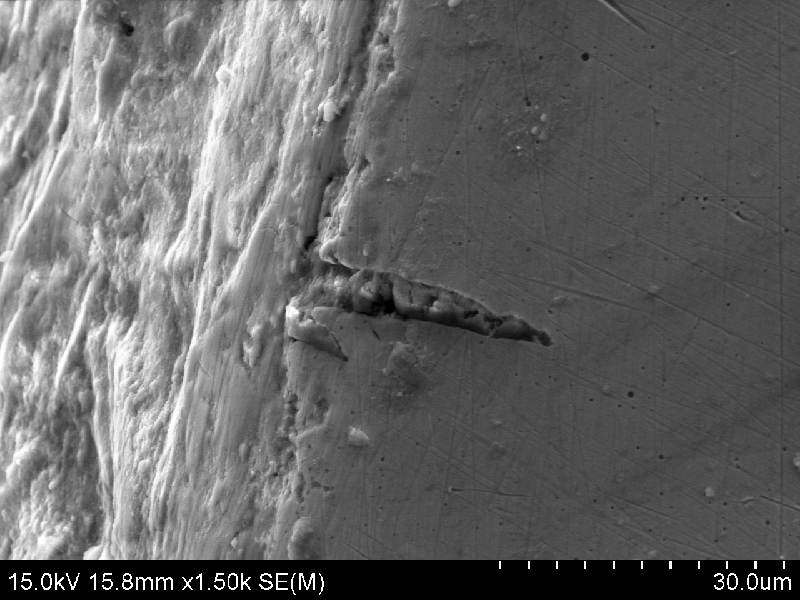

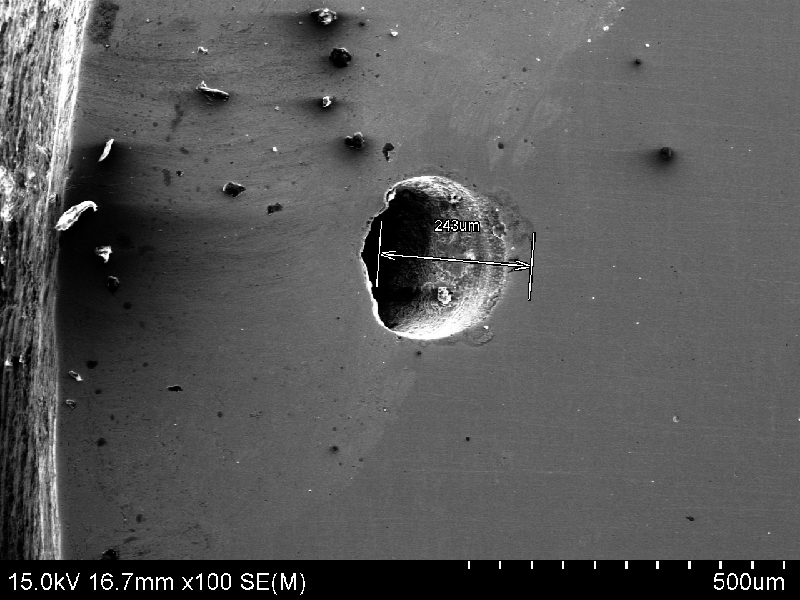

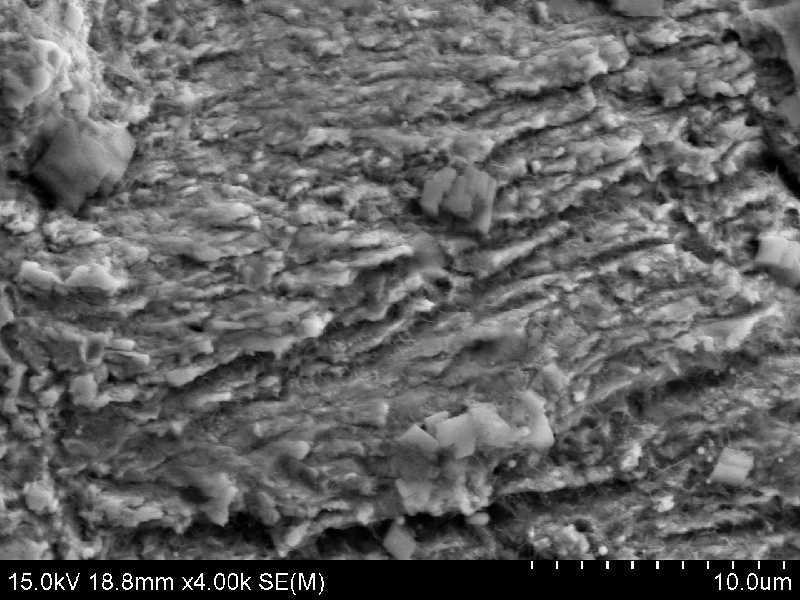

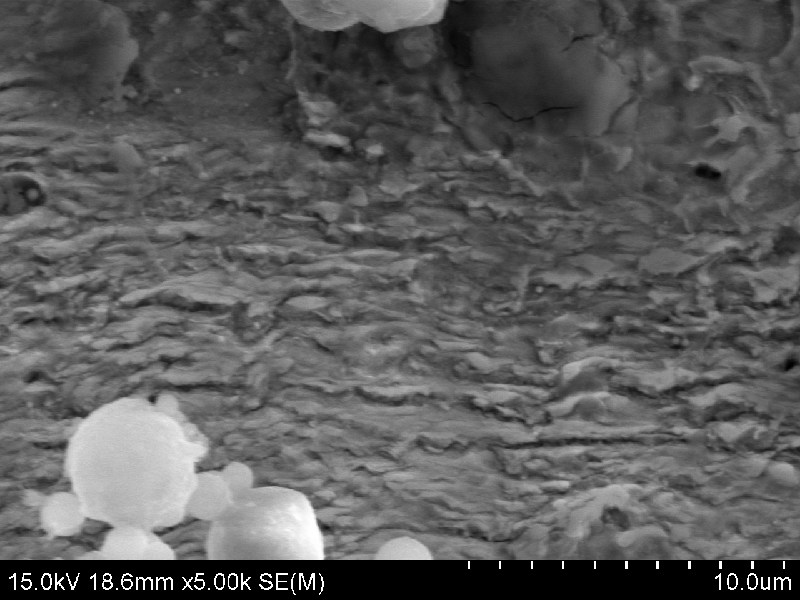

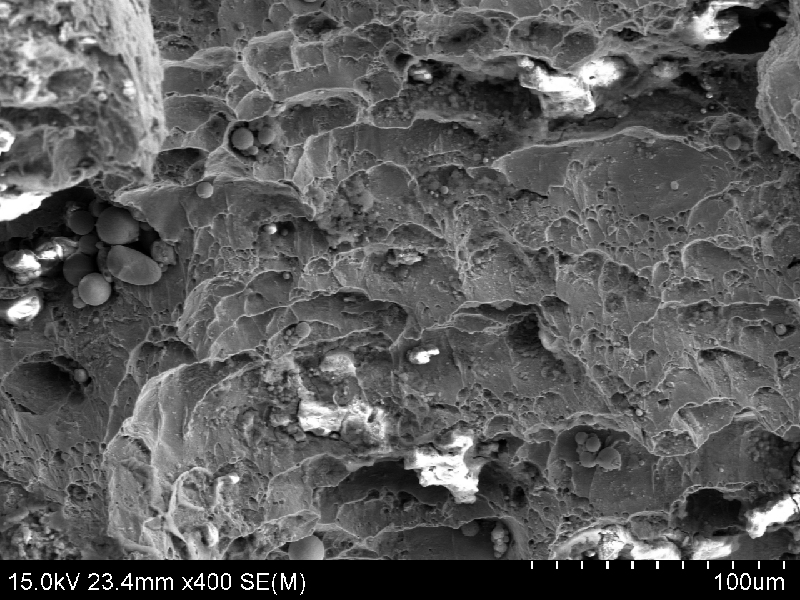

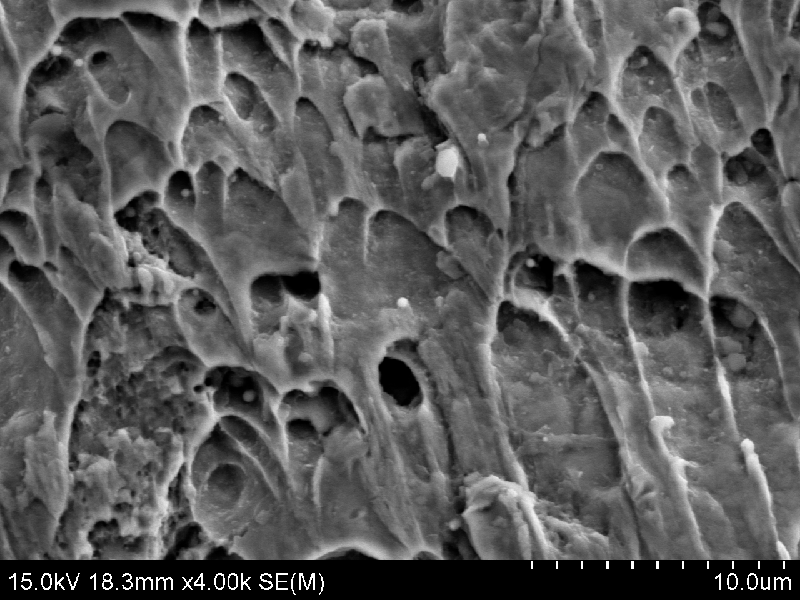

在断口上有明显的疲劳断裂特征的位置取样,对该区域进行了扫描电镜观察,疲劳断口低倍形貌见图14,在图中下部中间边沿位置,可清晰的看到疲劳条纹,在扫描电镜下可观察到源区存在焊接气孔缺陷和夹杂物,形貌见图15。样品经磨制抛光后在焊缝位置可见夹杂物和气孔,见图16、17所示,在此处均易引起应力集中,成为裂纹源。在断口扩展区可观察到典型的微观疲劳条带特征,形貌见图18、19所示,断口的瞬断区呈韧窝断裂特征,见图20、21。

图14.png

图15.png

图16.png

图17.png

图18.png

图19.png

图20.png

图21.png

1.3本案结果分析

(1)轮毂的化学成分,由于缺乏轮毂材料的相关技术标准,因此无法对其成分是否合格作出判断。轮毂的基体、热影响区、焊缝各位置的显微硬度差异较大。

(2)从焊接的质量看,车轮存在严重的气孔和较大夹杂物等焊接缺陷。气孔缺陷的存在,减少了焊缝有效工作截面,降低了焊接接头强度,影响焊缝的致密性。夹杂物易造成应力集中,也会使焊接接头强度降低。辐盘和轮辋的焊接接头为双面满圈焊,势必造成焊接残余应力增大;最终导致车轮从焊缝焊址处产生疲劳开裂。

( 3)根据断口观察分析为疲劳断口,这说明车轮在拆卸以前已经部分开裂。

(4)材料的金相组织属于正常范围,但基体中存在大量的长条状夹杂物,割裂了基体,大大的降低了材料的疲劳强度。

(5)拆卸时当拆到最后开始拿下外轮或摆动外轮时,外轮胎的内侧和内轮胎的外侧产生相互作用力,再加上振动,在轮胎内压的作用下,使得未断裂的部分突然间断开飞出,从而造成严重的伤亡事故发生。

1.4本案结论

(1)焊缝焊址处中存在大量的气孔及夹杂物等焊接缺陷,尤其是在材料的边缘处,在焊接应力的共同作用下成为了裂纹源区。

(2)基体材料中存在大量的沿圆周方向的长条夹杂物,个别夹杂物的尺寸超过了1mm,大量的大尺寸夹杂物的存在,割裂了基体,大大降低了材料的疲劳强度。

以上两种缺陷是轮毂疲劳断裂的主要原因。

2.讨论

(1)金相显微镜检验等检验为分析轮圈爆裂的原因提供了强有力支持。金相显微检验法是使用金相显微检镜对样品放大若干倍数,显示其有无夹杂物及夹杂物的长度、微裂纹、气孔等重要信息,并对断口分析定性,结合化学成分、硬度等检验,可以从金属样品内部深层次地发现和证明样品有无缺陷与否。

(2)轮圈辐盘上的螺栓孔为圆柱形直孔口部无倒角,固定螺母虽有止退垫,因固定螺栓直径小于螺栓孔直径,螺栓在螺孔中有一定的间隙,随着使用时间后的推移,或长期因重超载行驶在颠簸的路面冲击载荷的作用,极易造成螺栓与螺孔之间的滑动,继而二者之间的间隙进一步加大,造成辐盘或轮毂断裂。

(3)焊缝中的气孔夹杂物往往成为裂纹源。

(4)此类案件的发生除轮圈本身的质量原因外,还有一些是多年使用轮圈不更换或者严重超载等原因,另一些是车主贪图便宜在路边店更换的非正规厂家的轮圈和假冒伪劣轮圈。

(5)提醒那些拆卸车轮的修理人员,在拆卸前先要听一听有无漏气声音,并检查一下轮圈有无裂纹和变形,确定安全后才可以拆卸,一些大型重载车的驾驶人员平时要重视检查车轮状况,安全行驶。

(6)告诫修理单位要从正规渠道购置质量合格的部件,暂断相同悲剧的再发生,鉴定机构有责任查明事实,还伤亡者一个公道。