轴比较常见的失效机制有四种:腐蚀、磨损、过载和疲劳。前两种一般不会导致设备出现严重的故障,所以今天我们主要来看看后两种。

过载失效通常是由于轴在瞬间承受了过大的单个载荷引起的,而疲劳失效则是经历了可高达数百万个循环的作用力后出现的结果。了解这个差异对于我们分析失效原因有很大的帮助。

过载失效

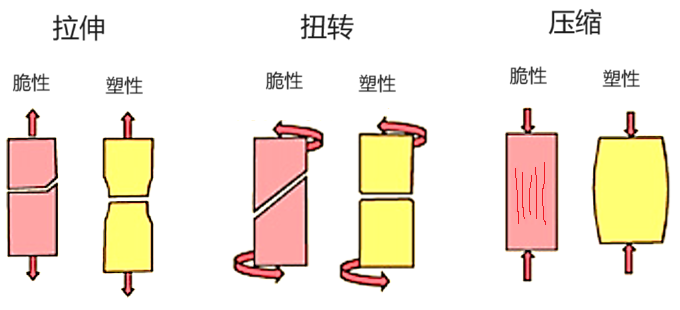

过载失效是由于作用力超过了材料的屈服强度或抗拉强度引起的。取决于轴材料是脆性还是塑性,过载表现出来的失效形式也不相同,如下图所示。

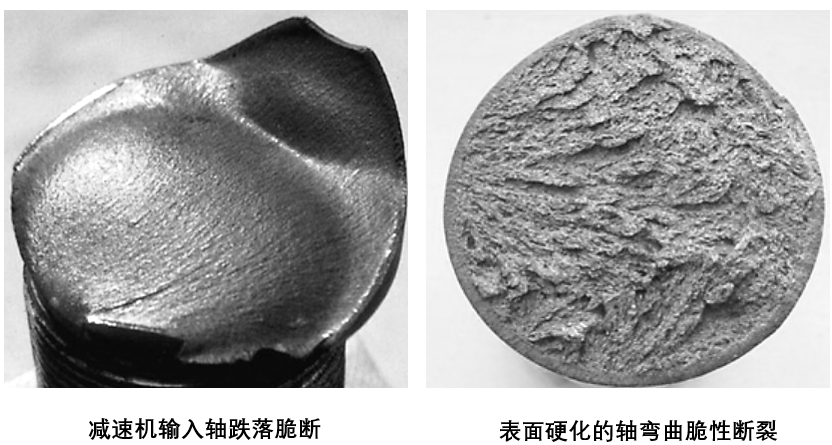

但是大家需要注意,有时候即便是塑性材料,在非常迅速的严重过载情况下也可能会表现出上图中脆性材料的失效方式。下图就是一台 147kW、3600r/min的电机轴带载突然停止运转后发生的失效,可以看出裂纹呈现45°倾斜,并且键槽有明显的变形,具备脆性材料失效的特征。

轴的脆性断裂一般不常见,与所有脆性断裂一样,它们的特点是断面粗糙度情况相对一致,并且表面有很多比较明显的纹路(指向损坏的起源)。下面给大家两个示例加深理解。左侧是一减速机的输入轴由于掉落而造成的脆性断裂,纹路指向键槽左侧。右侧为一表面采用了渗碳处理的轴脆性断裂后的形态,由于硬化层的存在,外面一圈和内部断裂形态不一样。

疲劳失效

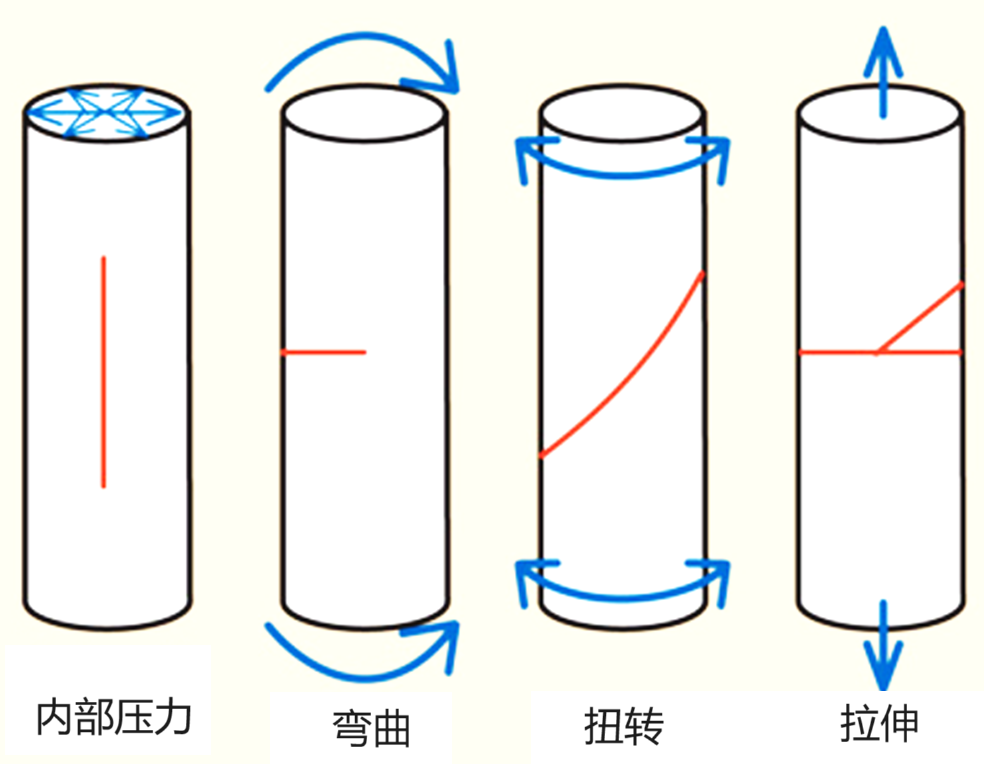

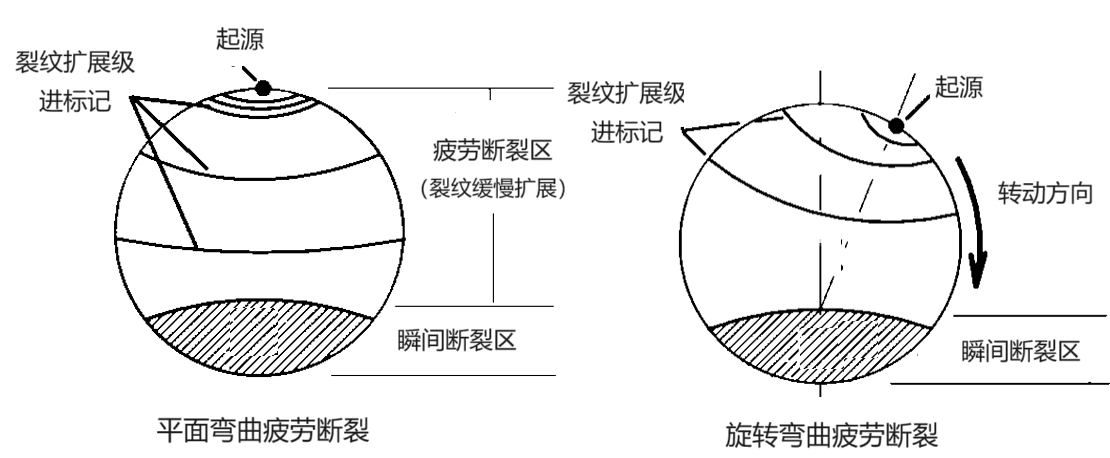

疲劳失效是由循环应力引起的,这个应力通常低于材料的屈服强度。当形成肉眼可见的宏观裂纹后,裂缝会沿着垂直于最大应力平面的方向生长。下面是四种在不同载荷下出现的疲劳断裂面示意图。不过需要大家注意的是,由于在开裂的过程中材料截面属性会随着裂纹的增长而不断变化,因此必须仔细查看失效开始的位置,以确定力的方向。

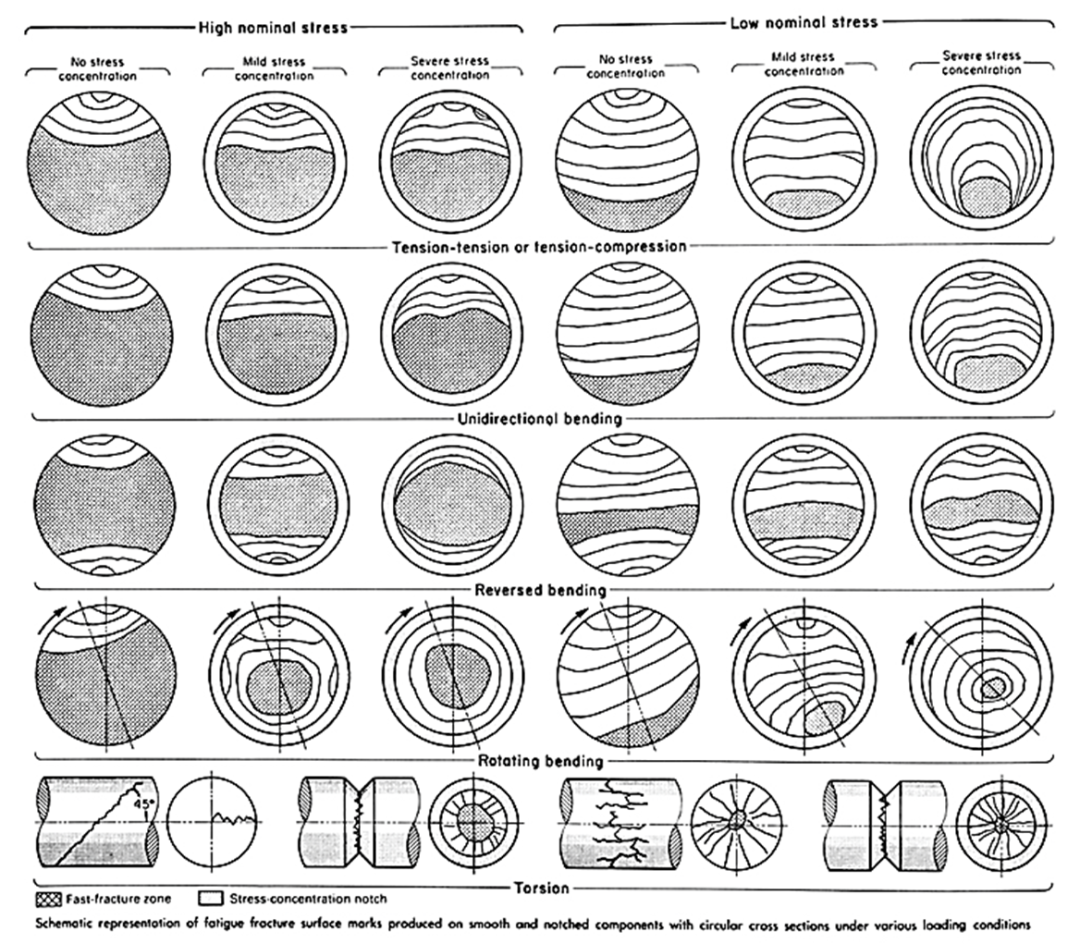

和过载失效不同,疲劳失效产生的断裂面其状态和粗糙度有着显著的差异,是我们进行失效分析需要重要考虑的点之一。疲劳引起的裂纹扩展速度是由慢到快逐步进行的,因此典型的疲劳断裂面在裂纹起源点附近相对光滑,在最终瞬间断裂区相对粗糙。在整个疲劳裂纹扩展区,轴上的载荷可能会发生变化,从而导致断裂面状态发生变化,有着比较明显的裂纹扩展级进标记线,如下图所示。

我们可以从这些断面上的“信号”来大概的判断力的方向和大小。比如如果裂纹笔直生长(如上图中的左图),则可以判断导致失效的力是在单个平面上工作的弯曲载荷。而如果同时存在弯曲和扭转时,裂纹的生长方向就不会是笔直的,而是弯曲的(如下图所示)。

断面上瞬间断裂区域的面积大小一定程度上也反映了断裂前作用在轴上载荷的大小,瞬断面积越大,载荷越大。

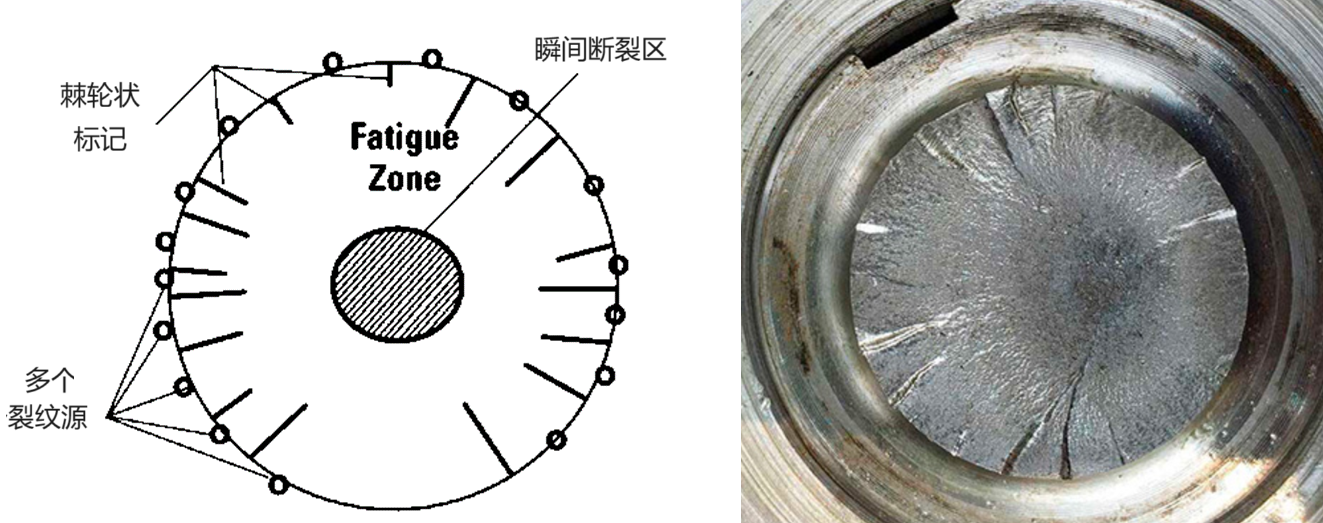

有时候大家也会看到如下图所示的疲劳断裂,也是由于旋转弯曲载荷引起的,但是相比前面的图,它的断裂起源点更多,这表面该轴承受的应力集中程度很高,比如过渡圆角很小的阶梯轴。棘轮标记是相邻裂纹源之间的平面,垂直于裂纹扩展面。

最后放一张全貌图供大家参考使用,快快收藏起来!